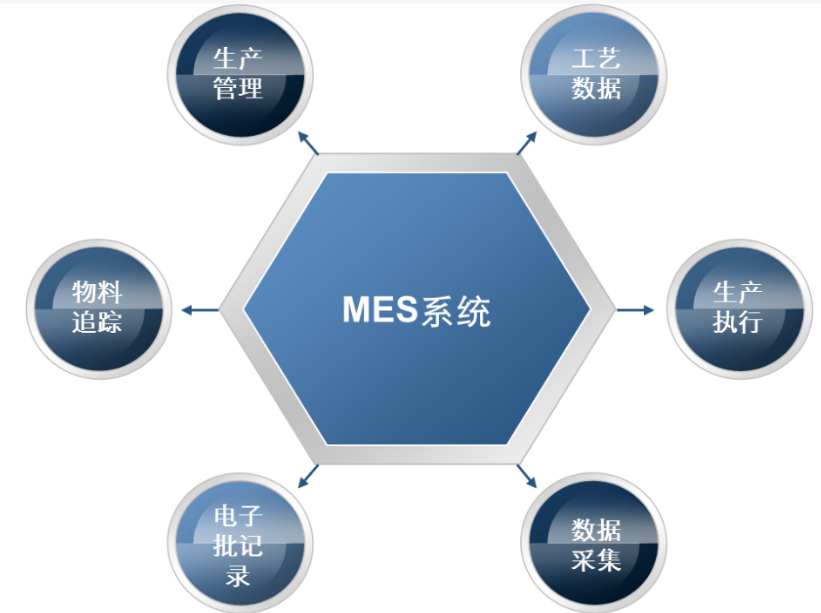

MES系统是位于企业计划层与过程控制层之间的核心管理系统。其主要功能在于接收计划指令后,将其分解为具体的生产工单,并实时采集生产现场的人员、设备、物料、工艺参数与质量数据,对生产进度、资源状态及执行过程进行精细化跟踪、控制与调度。该系统通过连接信息流与物理生产流,弥合了计划与执行间的信息鸿沟,为制造现场提供了一个统一的实时管理平台,是实现车间作业透明化与可控化的关键数字化工具。

从运行价值看,MES系统的核心作用在于实现对生产过程动态的即时感知与优化干预。它通过对现场海量实时数据的汇聚与分析,使管理者能够透明底掌握每一订单的生产进度、每一设备的运行效率、每一物料的使用流向以及每一环节的质量状况。这种透明化能力使得及时发现生产瓶颈、设备异常或质量偏差成为可能,从而支持快速决策与调度调整,将生产管理从事后补救转变为事中控制,有效提升生产资源的整体利用效率与订单交付的准时性。

因此,MES系统是企业迈向智能制造与精细化管理的运营中枢。其实施与应用水平,直接决定了制造企业能否将顶层的生产计划高效、可靠地转化为底层的物理产出。它不仅驱动着车间内部的生产活动协同,其产生的精准、实时数据更是支撑高级排程、质量追溯、绩效分析与持续改善的基础。MES系统的深度应用,标志着制造企业的管理模式从传统的、基于经验的粗放式管理,向数据驱动的、流程化与科学化的精细运营深刻转型。